Viele Unternehmen können jetzt virtuelle Inbetriebnahmeverfahren für ihre Maschinenbauprojekte einsetzen. Sie können diese nutzen, um die Inbetriebnahmezeit zu verkürzen, die Kosten für die Inbetriebnahme zu senken oder die Markteinführung zuverlässiger zu gestalten. Obwohl die Anwendungen und Besonderheiten variieren können, weisen die verschiedenen Prozesse der virtuellen Inbetriebnahme viele Gemeinsamkeiten auf.

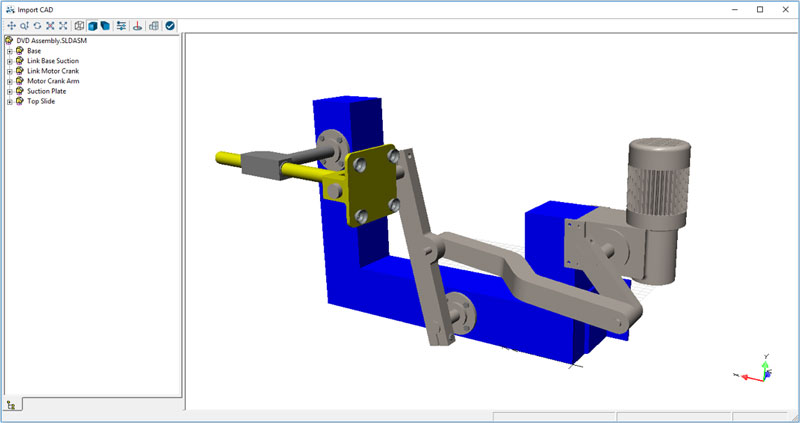

Zunächst wird ein digitales Modell mit Hilfe eines Modellierungswerkzeugs auf Systemebene erstellt. Dieses wird entweder aus vorhandenen CAD-Informationen oder aus Designkonzepten entwickelt, die mithilfe von Komponentenbibliotheken realisiert werden. In diesem Arbeitsablauf wird das Modellierungstool auf Systemebene, MapleSim, verwendet, um den Prozess des Aufbaus von CAD-Modellen zu demonstrieren. Dieses von Maplesoft entwickelte Tool ermöglicht den automatischen CAD-Import, so dass das digitale Modell mit validierten Geometrien beginnen kann. Ohne ein CAD-Modell können die Ingenieure mit anpassbaren Drag-and-Drop-Komponenten beginnen. Dies ist hilfreich, wenn sich ein Projekt in der ersten Ideenphase befindet.

1. Sehen Sie, wie Sie Ihr CAD-Modell in MapleSim importieren und damit arbeiten können.

Die CAD-Informationen können so gruppiert werden, dass die Teile, die sich zusammen bewegen, zu Gesamtkomponenten vereinigt werden. Bei diesem Verfahren wird die Genauigkeit beibehalten, aber die anschließende Modellierung vereinfacht (z. B. werden alle Trägheitsmomente der Schrauben, Lager usw. berücksichtigt, aber nun in den Hauptkörper, an dem sie befestigt sind, integriert). Diese Komponenten können zusammen mit allen anderen Standard- und benutzerdefinierten Komponenten verwendet werden, die bei der Modellerstellung benötigt werden.

Virtuelle Inbetriebnahme für neue, wettbewerbsfähige Spritzgießmaschine

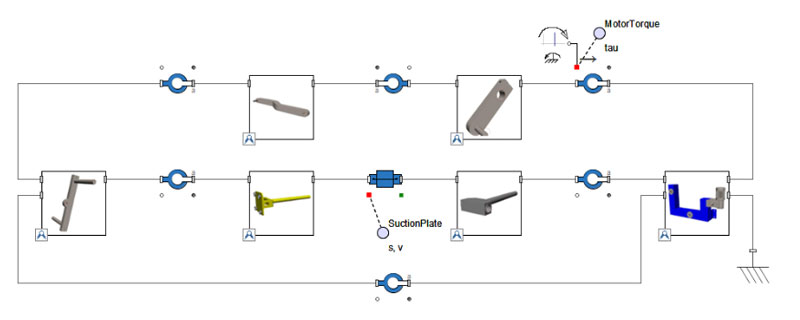

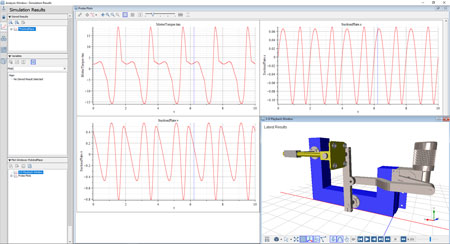

Vor dem Anschluss des digitalen Modells an die Automatisierungssoftware wird die Simulationssoftware verwendet, um das Modell zu untersuchen und eine Vielzahl von Designanalysen zur Funktionsprüfung durchzuführen. In diesem Stadium kann das Modell mit einer Vielzahl von MapleSims Standardkomponenten - hydraulischen Aktuatoren, Elektromotoren oder vordefinierten Bewegungsprofilen betätigt werden.

Die Reaktion des Mechanismus auf diese Betätigungen kann dann weiter analysiert werden. MapleSim bietet integrierte Anwendungen zur Automatisierung von Parameter-Sweeps oder Monte-Carlo-Analysen (um die Auswirkungen oder die Empfindlichkeit Ihres Entwurfs auf bestimmte Parameter zu untersuchen), aber auch eine vollständige Programmierumgebung, mit der Sie Ihre eigenen benutzerdefinierten Analysen erstellen können.

Nach einer Analyse des vorgeschlagenen Designs kann der Ingenieur nun die Größe der benötigten Motoren aus dem eigenen Katalog der verfügbaren Teile auswählen. Ingenieure, die mit von B&R bereitgestellten Werkzeugen arbeiten, können MapleSim verwenden, um Informationen für die direkte Verwendung in SERVOsoft zu generieren.

6. See how to prepare simulation results in MapleSim for motor sizing within B&R's SERVOsoft.

Ingenieure, die mit Hard- und Software von Rockwell Automation arbeiten, können mit MapleSim Informationen zur direkten Verwendung in Motion Analyzer generieren.

Der für ein digitales Modell erforderliche Detailgrad hängt vollständig von den Anforderungen an die Simulation ab. Ein Modell mit höherer Genauigkeit erfordert mehr Aufwand bei der Erstellung, kann aber spezifische Designfragen beantworten und eine realistischere Darstellung der Leistung für die SPS-Validierung bieten. In der Vergangenheit waren Modelle mit höherer Modelltreue zu schwierig zu erstellen oder konnten nicht verwendet werden, wenn die Hardware-Validierung eine Echtzeit-Simulationsleistung erforderte. MapleSim erzeugt einen Code, der für die Simulationsgeschwindigkeit optimiert ist, so dass Digital Twins mit hoher Wiedergabetreue erstellt werden können, die für eine Vielzahl von virtuellen Inbetriebnahmeanforderungen nützlich sind.

Die Modelleingaben werden durch Parametrisierung des Systems für die virtuelle Inbetriebnahme definiert. Bewegungspfade und Belastungen werden anhand von Konstruktionsanforderungen definiert, wobei die über die Analysefunktionen von MapleSim verfügbaren inversen kinematischen Gleichungen verwendet werden. Diese Details sind ein wichtiger Teil der Definition der Eingaben in das Modell, die beibehalten werden, wenn das Modell als FMU exportiert wird.

Die Automatisierungssoftware kann nun eine Vielzahl virtueller Inbetriebnahmeaufgaben durchführen, die sonst erst bei der physischen Inbetriebnahme durchgeführt worden wären. Da sich sowohl das Anlagenmodell als auch der SPS-Code in einer virtuellen Umgebung befinden, können die Ingenieure Simulationen in großem Maßstab durchführen und so den SPS-Code in verschiedenen Szenarien testen. Die Ingenieure können nach Fehlern in ihrem Code suchen, die zu Verlangsamungen, Leistungsproblemen oder Sicherheitsbedenken führen können, die die Funktion des physischen Systems beeinträchtigen würden. Wenn Ingenieure Leistungsprobleme entdecken, können diese mit einer Transparenz diagnostiziert werden, die während der physischen Inbetriebnahme nur schwer zu erreichen ist.

Eine weitere Technik, die in dieser Phase zum Einsatz kommt, besteht darin, den virtuellen SPS-Code durch die SPS-Hardware zu ersetzen. Aufgrund der Anforderungen der Echtzeitsimulation war dies bisher für viele Situationen, die ein High-Fidelity-Modell erfordern, nicht möglich. Die Ingenieure können nun die physische Hardware anhand des virtuellen Modells testen, was eine weitere Methode zur Fehlerbehebung darstellt, bevor das physische System gebaut wird.

Obwohl keine dieser Techniken das Risiko der physischen Inbetriebnahme eliminiert, können sie als ressourceneffiziente Techniken zur Isolierung von Problemen in einem früheren Stadium des Entwurfsprozesses dienen. Im Gegensatz zur physischen Inbetriebnahme kann die virtuelle Inbetriebnahme parallel zu vielen anderen Aufgaben in einem Entwurfsprojekt durchgeführt werden. Da die Tests beginnen können, während sich sowohl die Anlage als auch die Steuerung in einem virtuellen Zustand befinden, sind die Kosten für Planungsiterationen minimal.